Bancs d'Essais & Pilotes sur Mesure / Géoscience & Étude du Sous-sol / Simulation d'Environnements Extrêmes

Banc d’Essai HPHT pour Études de Carbonatation en Milieux Corrosifs

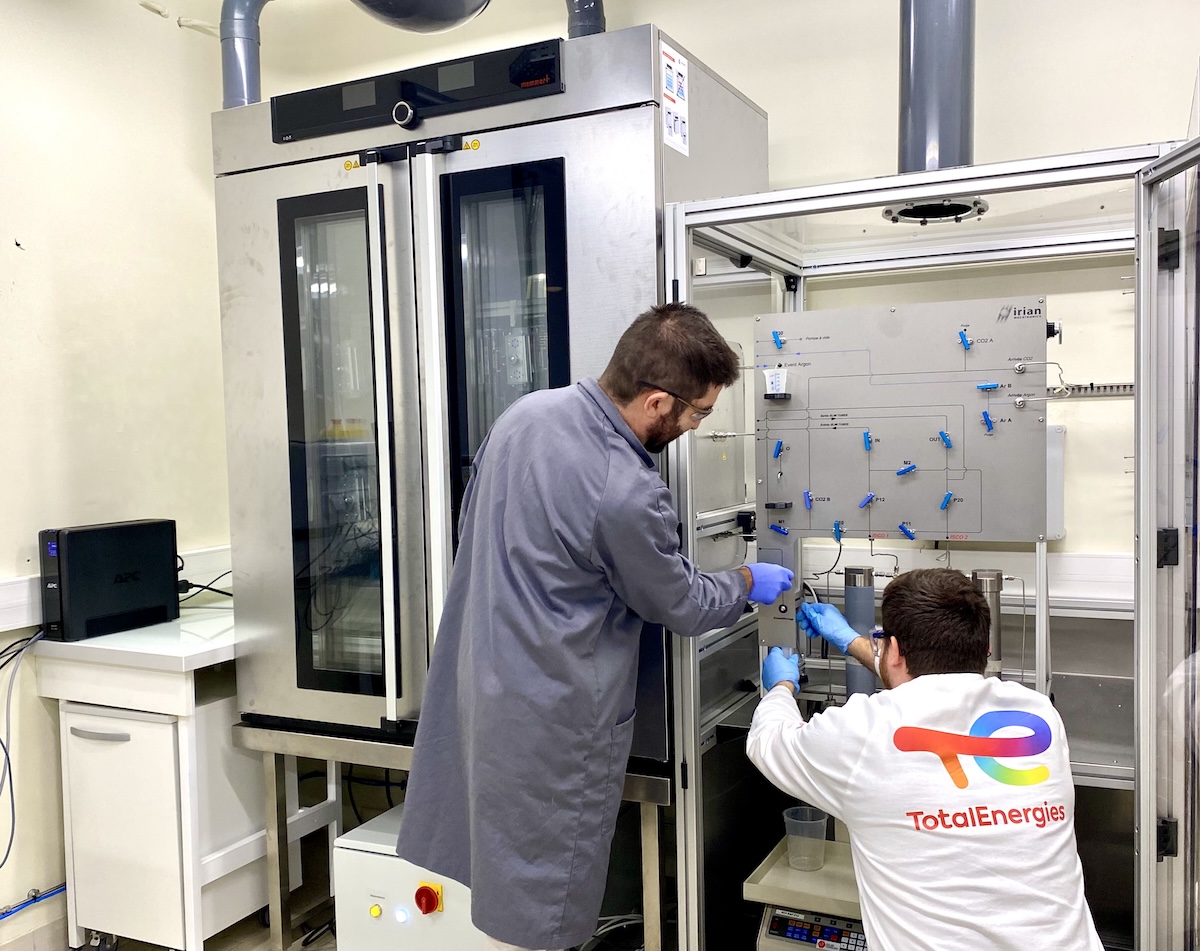

Pour ses recherches avancées, un grand groupe énergétique a sollicité IRIAN MECATRONICS pour la conception d’un banc d’essai HPHT unique. L’objectif était de développer un système multi-canaux pour des études de carbonatation, capable d’opérer jusqu’à 140 bar et 130°C. Notre solution consiste en un châssis sur mesure intégré dans une étuve existante, pilotant 6 « slim tubes » en parallèle pour des mesures de pression différentielle de haute précision.

Précision extrême vs. fluides corrosifs : Les enjeux du banc d’essai HPHT

Le client souhaitait étudier l’écoulement d’eau chargée en CO2 à travers des « slim tubes » pour simuler des phénomènes de carbonatation en conditions HPHT. Le défi principal était de mesurer avec une très grande précision de faibles variations de pression dans un environnement hautement corrosif.

- Conditions HPHT Corrosives : Le système devait fonctionner jusqu’à 140 bar et 130°C avec des fluides agressifs (eau salée, CO2), posant un risque de corrosion accélérée pour les aciers standards.

- Très Haute Précision de Mesure : Le procédé, impliquant de très bas débits, exigeait des capteurs de pression d’une précision et d’une résolution extrêmes (0.01 bar) pour détecter les infimes pertes de charge.

- Intégration Complexe : L’ensemble du circuit hydraulique (6 « slim tubes », vannes…) devait être intégré sur un châssis sur mesure à l’intérieur d’une étuve existante (Memmert UF750plus), avec des contraintes d’espace et de passages de cloisons.

- Automatisation & Pilotage : Le client souhaitait piloter l’ensemble du process (pompes, vannes, acquisition) depuis une interface unique, avec la possibilité de programmer des séquences automatiques.

Notre solution : Hastelloy C-276, instrumentation de précision et pilotage logiciel

Notre bureau d’études a relevé le défi en se concentrant sur le choix des matériaux, la précision de l’instrumentation et l’intégration logicielle.

- Conception en Matériaux : Face au risque de corrosion (couple eau salée/CO2/température), nous avons préconisé et mis en œuvre une solution où tous les composants en contact avec les fluides (tubings, corps de vannes, capteurs) sont en Hastelloy C-276. Ce choix garantit la durabilité de l’équipement et la pureté des mesures sur le long terme.

- Instrumentation de Haute Précision : Pour la mesure critique de la pression, nous avons sélectionné des capteurs Keller LEX1 avec une membrane en Hastelloy. Ces capteurs offrent une précision de 0.05% et une résolution de 0.01 bar, permettant de quantifier les plus faibles variations de pression différentielle entre les « slim tubes ».

- Intégration Mécanique et Logicielle : Nous avons conçu un châssis modulaire en profilés aluminium pour supporter les 6 « slim tubes » et le manifold de vannes à l’intérieur de l’étuve. L’ensemble est piloté par un automate programmable et une interface (IHM) développée sous LabView, permettant à l’opérateur de contrôler les pompes, les vannes automatiques et d’enregistrer toutes les données.

Votre projet impose des conditions expérimentales spécifiques ?

Pression, température ou environnement critique : nous concevons le système sur mesure capable de reproduire fidèlement vos conditions d’essai.