Bancs d'Essais & Pilotes sur Mesure / Dynamique des Fluides & Comportement de Phase

Banc d'Injection Haute Pression 1000 bar pour Études en Microfluidique à Très Basse Température (-70°C)

Pour un centre de recherche de pointe spécialisé dans la caractérisation des fluides, IRIAN MECATRONICS a conçu un banc d’essais sur mesure. La problématique était d’injecter un fluide à très haute pression (1000 bar) au sein d’un réseau microfluidique maintenu à une température cryogénique de -70°C. Notre solution a consisté en un système modulaire compact offrant un contrôle ultra-précis de la pression et de la température, tout en garantissant une visualisation parfaite des phénomènes physiques et chimiques étudiés.

Le client avait besoin d’un équipement capable de simuler des conditions extrêmes pour l’étude du comportement des fluides à l’échelle micrométrique, crucial pour des applications allant de la science des matériaux à la biochimie sous conditions non standards. Le cahier des charges exigeait de combiner plusieurs contraintes technologiques majeures dans un système compact et fiable.

Très Haute Pression : Atteindre et maintenir une pression d’injection stable jusqu’à 1000 bar, simulant des environnements profonds ou des processus industriels intenses.

Très Basse Température : Assurer une régulation thermique précise sur le réseau microfluidique jusqu’à -70°C, essentielle pour l’étude de fluides cryogéniques ou de réactions à basse température.

Intégration et Visualisation : Intégrer un réseau microfluidique spécifique ( mm) et permettre une observation claire de l’expérience via une fenêtre de visualisation, sans obstruction due au givre ou à la condensation.

Connectique Spécifique : Le système devait comporter 4 piquages de raccordement haute pression de type 1/16″ VALCO, pour une flexibilité d’expérimentation.

Environnement Contrôlé : Une chambre d’inertage était nécessaire pour protéger le réseau microfluidique de l’humidité ambiante et garantir la stabilité des mesures, particulièrement critique à très basse température.

Précision des Mesures : Le suivi de la température devait être réalisé par des sondes PT1000 de haute précision, l’une en contact direct avec le réseau microfluidique, pour une caractérisation thermique fiable.

Face à ce cahier des charges exigeant, notre bureau d’études a développé une solution mécatronique intégrée, composée de deux modules compacts et interconnectés.

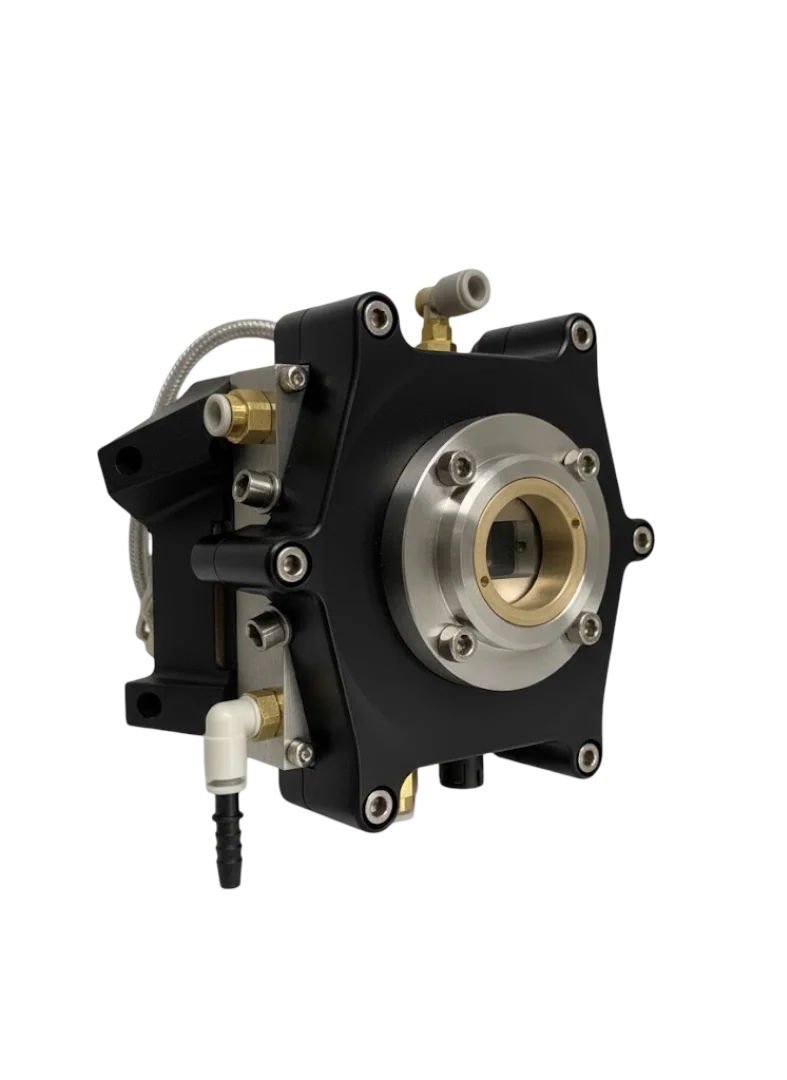

Le module d’injection constitue le cœur du système. Pour garantir la tenue à 1000 bar et la compatibilité avec divers fluides d’injection, l’ensemble des pièces en contact a été usiné en acier inoxydable. La gestion de la température cryogénique a été le défi principal. Nous avons opté pour un four miniature à double effet Peltier, une technologie de refroidissement thermoélectrique qui permet d’atteindre -70°C de manière contrôlée, sans vibration et avec une grande réactivité. La face froide du Peltier est en contact direct avec la pièce supportant le réseau microfluidique, maximisant ainsi l’échange thermique et la précision de la régulation.

Pour éviter la condensation et le givre sur la fenêtre de visualisation lors du refroidissement, nous avons conçu une chambre d’inertage scellée (pression max. 0.2 bar). Le choix du hublot en Quartz n’est pas anodin : ce matériau offre une excellente transparence optique pour l’observation ou l’instrumentation, tout en étant un très bon isolant thermique, ce qui limite les déperditions et protège l’intégrité de l’expérience et des mesures.

Le second module de refroidissement est un dissipateur thermique actif. Il est composé d’un second effet Peltier et d’un échangeur calorifugé, où une pompe fait circuler de l’eau pour évacuer efficacement la chaleur extraite du module d’injection. Ce système assure la performance, la stabilité et la durabilité du système même lors d’expériences prolongées à très basse température.

Votre projet impose des conditions expérimentales spécifiques ?

Pression, température ou environnement critique : nous concevons le système sur mesure capable de reproduire fidèlement vos conditions d’essai.